We bezoeken de Formule 1 fabriek van het Renault Sport F1 Team in Enstone. In een aantal artikelen geven we jullie de ins & outs over alles wat er achter een Formule 1 team schuilgaat. Een inzicht in de wereld achter twee auto’s die om het weekend anderhalf uur volgas moeten, zonder stuk te gaan. Maar vooral een kijkje in het leven van de honderden mensen die ervoor zorgen dat twee coureurs hun rondjes kunnen rijden. Vandaag deel 2: het bouwen van de auto.

In dit deel gaan we dieper in op de verschillende afdelingen binnen de fabriek, die het überhaupt mogelijk maken om een Formule 1 auto te bouwen. Dat begint met de reglementen. Als me één ding duidelijk is geworden door het fabrieksbezoek in Enstone, dan is het dat iedere medewerker binnen het bedrijf bezig is met de reglementen. Veel regels zullen jullie bekend zijn: auto’s moeten voldoen aan bepaalde eisen, zoals gewicht, afmetingen van spoilers en het gebruik van bepaalde banden tijdens een raceweekend. Er zijn echter ook veel regels die gelden buiten de auto of zelfs buiten de circuits. Zo zijn er regels voor budgetten van teams, regels voor testen, regels voor windtunnels en de grootte van de schaalmodellen die gebruikt mogen worden in de windtunnels. En er zijn bijvoorbeeld ook regels die bepalen wanneer de fabrieken open mogen zijn en hoeveel machines van bepaalde types de teams mogen hebben.

Die regels zijn voor alle teams hetzelfde, maar toch hoor ik het een paar keer terugkomen tijdens het bezoeken van de verschillende afdelingen: het enige wat we tekortkomen is tijd. Tijd om te ontwerpen, tijd om te 3D-printen, tijd om te testen. Tijd is de beperkende factor, niet geld.

De designafdeling is de grootste afdeling van de fabriek. Hier werken groepen medewerkers aan verschillende onderdelen van de auto. Als we tussen de eindeloze rijen computerschermen doorlopen worden snel vensters gewisseld. We komen aan bij een dame die op dit moment de ontwikkeling van de torsie-as voor 2019 leidt. Een blik op haar scherm verraadt dat ze goed voorbereid is: we zien een auto van vier jaar oud op het scherm. Ze vertelt dat ze op dit moment een team leidt van acht mensen die verschillende ontwerpen uitwerken, doorrekenen en testen.

Het belangrijkste bij het ontwerpen is dat de auto zo sterk mogelijk is tijdens de verschillende crashtests. Dat geldt voor alle 14.500 onderdelen van de auto. Dat is exclusief de motor overigens. Alles moet zo sterk mogelijk zijn, maar uiteraard ook optimaal presteren binnen de door de FIA opgelegde regelgeving. Over die regels later meer. Er wordt door de verschillende mensen en teams slechts voor een bepaalde tijd aan een bepaald onderdeel gewerkt, waarna iedereen weer doorschuift naar een ander onderdeel. Dit wordt gedaan om te zorgen dat medewerkers gemotiveerd blijven, maar vooral om te zorgen dat er steeds nieuwe inzichten ontstaan op de auto en haar onderdelen.

De medewerkster vertelt ook dat men continue probeert om loopholes te vinden in de regelgeving. Zo werkte ze op een bepaald moment aan de voorvleugel. De regel was op dat moment dat de FIA ten alle tijde een gewicht op een hoek van de vleugel moest kunnen plaatsen en dat de vleugel dan niet meer dan een bepaald aantal millimeters mocht doorbuigen. Een regel die ingevoerd is om het flexen van bodywork tegen te gaan. De ontwerpers wisten de vleugel zo te ontwikkelen dat de vleugel binnen de marges bleef bij de belasting volgens de regels, bij eerder genoemde controle. Onder invloed van rijwind bewoog de vleugel echter door slim ontwerp veel meer dan de toegelaten hoeveelheid, wat de snelheid ten goede kwam. Het is een wedloop met de FIA, die door de hele fabriek heen terugkomt.

Onderdeel van het ontwerpen is ook het testen van onderdelen in de windtunnel. Enstone beschikt over een eigen windtunnel met rollende vloer op 60%. Daarin werkt Renault op dit moment met twee schaalmodellen, één in de tunnel en één in de werkplaats. Er wordt druk gewerkt aan meer ruimte, zodat komend seizoen een derde schaalmodel in gebruik genomen kan worden. Er is één schaalmodel per seizoen. Een derde schaalmodel betekent dus dat er al getest / ontwikkeld kan worden voor de auto van volgend seizoen én het seizoen daarna.

Het schaalmodel heeft geen motor. Onderhuids zit een verzameling computers die de input van alle sensoren verwerkt. Er zitten meer sensoren voor het meten van allerlei luchtstromen en andere data op het schaalmodel, dan op de echte auto! Ook zijn er allerlei motoren ingebouwd om bewegingen van de echte auto’s te simuleren zoals het inveren van de wielophanging, stuurbewegingen van de wielen, werking van Drag Reduction System, etc. Het bouwen van de basis van dit schaalmodel kost twee tot drie maanden en het model kan in de windtunnel draaien om effecten van luchtstromen in bochten te kunnen testen. Er is een supercomputer met 3.000 processoren die alle luchtstromen registreert, analyseert en wijzigingen doorrekent. De windtunnel is een circulair systeem, dus de wind wordt naar binnen geblazen, gaat over het model en vervolgens naar buiten, om de tunnelruimte heen en weer terug naar het beginpunt.

Nieuwe onderdelen die van invloed zijn op de aerodynamica van de auto worden dus eerst in 60% schaal gefabriceerd. Een grote hulp daarbij is het gebruik van 3D-printers. De mannen in Enstone gebruiken die techniek al sinds 1998. Alle onderdelen die op de auto komen worden eerst in de windtunnel getest op pasvorm, aerodynamica, etc.

Dat wil niet zeggen dat 3D printen het antwoord op alle problemen is. Zo verloren de vroege materialen hun houdbaarheid. Één van de technieken om dat op te lossen is een keramische vuller die alles harder en meer vormvast kan maken. Er werd ook samengewerkt met partijen als Boeing om te kijken hoe één en ander versterkt kon worden. Zo is er een speciaal 3D printmateriaal uit die samenwerking voortgekomen, waar Renault samen met Boeing een patent op heeft. Het is een printmateriaal verbeterd met koolstofvezel, waar nu meer dan honderd onderdelen op de auto van gemaakt zijn.

De techniek heeft ook grote voordelen voor de vrijheid van vormgeving. Zo is het mogelijk om luchtkanaaltjes bijvoorbeeld in vrije vorm te creëren in metaal. Vroeger kon je alleen metaal gieten en eventueel kleine, rechte kanalen boren, maar tegenwoordig kunnen kanaaltjes hoeken maken, spiraalvormig zijn, etc. Als het gaat om de kleinste details, kunnen dit soort zaken van groot belang zijn.

Los van de enorme straat 3D-printmachines, die 24/7 doordraaien, zijn er ook nog andere, grotere machines van belang. Dit zijn de CNC-machines. Enorme apparaten die uit een vast blok materiaal een vorm kunnen frezen. Om een idee te geven van de complexiteit van een Formule 1 auto: het kost vijf maanden om een chassis te frezen en daar vervolgens een mal van te creëren voor het koolstofvezel chassis. Één machine kost 1.500.000 euro en Renault heeft er twee naast elkaar staan. Meer zouden ze wel willen bij Renault, maar het mag niet van de FIA. Er zijn strenge regels voor de hoeveelheid 3D printers, CNC machines en het gebruik daarvan. Ook hier geldt dus weer: niet geld, maar tijd is de beperkende factor.

De ruimte met CNC machines meet altijd exact 20 graden Celsius om de constantheid van de producten te garanderen. Leuk om te zien daarbij is dat er gebruik wordt gemaakt van verschillende materialen voor het frezen. Deze machines maken bijvoorbeeld delen voor de vleugels, en als er een beetje flexibiliteit gewenst is in bepaalde omstandigheden, dan wordt er een blok materiaal gebruikt dat wat zachter is. Moet iets juist heel stijf zijn dan zijn daar weer andere blokken voor. Ze zien eruit en voelen aan als grote stukken piepschuim, maar dan dichter van structuur en stijver. Het is precies wat je rond ziet vliegen als er een flinke crash is waarbij bijvoorbeeld de voorvleugel aan stukken gereden wordt. De meeste stijve blokken kosten per vel (ter grootte van een flinke flatscreen-tv) zomaar 15.000 euro. Er liggen stapels van naast elkaar, tot aan het plafond.

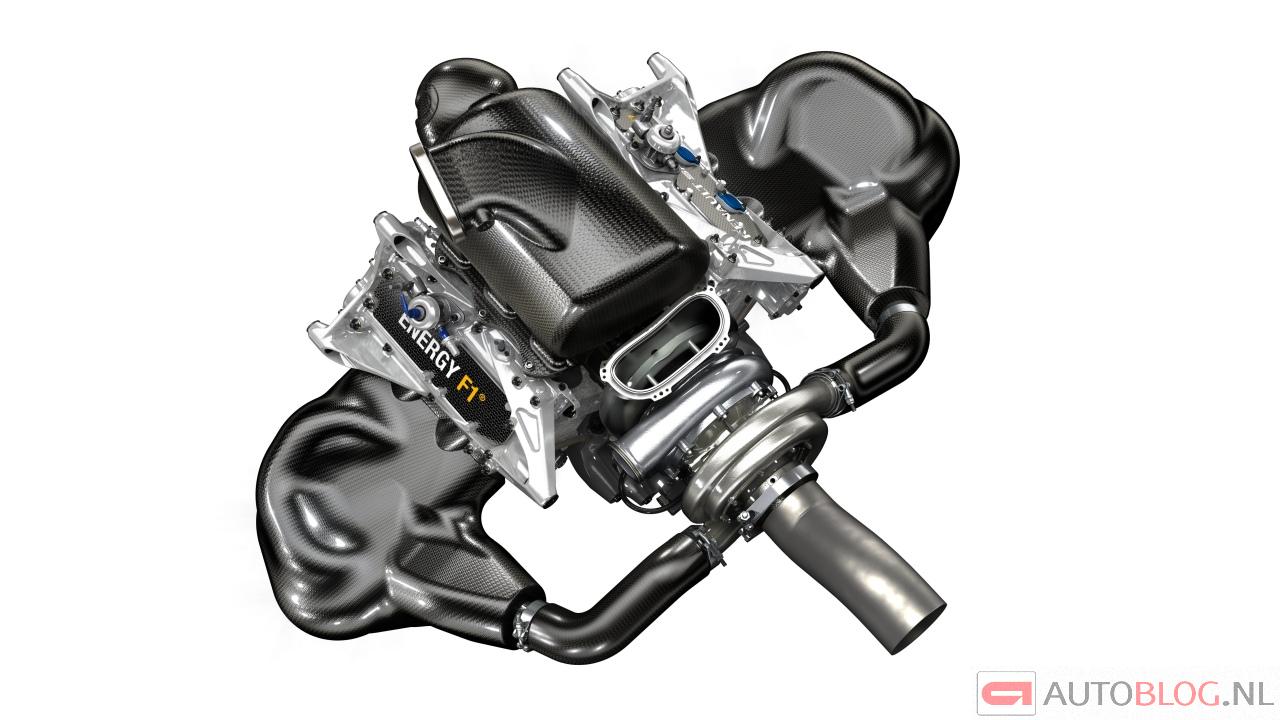

Tot slot, wat betreft het fabricageproces, moeten we het nog even hebben over Viry-Chatillon. Dat is namelijk de plek in Frankrijk waar Renault Sport F1 Team hun motoren fabriceert. Uiteraard hebben ze ook hier in Enstone de beschikking over die motoren, maar om bedrijfspolitieke redenen wil Renault de motoren op eigen grond produceren. Of dat handig is kun je je afvragen, maar het is wat het is. De faciliteiten in de Franse fabriek betreffen de ontwikkeling en fabricage van de motoren voor het team in Enstone, maar ook voor de klantenteams. Tijdens de race is er een aparte ‘NASA-controlroom’ waar de motorenfabriek in directe verbinding staat met Enstone en met het team op het circuit, maar daar komen we later op terug, in het hoofdstuk “de race”.

UPDATE: lees HIER deel 3 over de rijders.

Dus het hart van de wagen wordt in Frankrijk gemaakt.

Vandaar dat daar dus altijd iets mee is.

Rare jongens die Fransen.

@ikleesookoverautos: de motoren worden gebouwd door Mecachrome, net als de dominante motoren die ze bouwden voor Williams in de 90s.

@jaapiyo: ja maar dat is al wel weer een lange tijd geleden.

@ikleesookoverautos: bij het Frans-Duitse Airbus doen ze het óók zo… Want waarom zou je tenslotte iets wat zó groot is maar op één plek gaan bouwen, hè?

Super verhaal!??

Fantastische artikels Casper,top !

Wow @RedBull heeft het image van @Renault wel goed geknakt in NL dat er zulke reclame posts moeten komen.

Ik vind ze wel leuk om te lezen, dus prima! En er is niets mis met #Renault hoot imo. De #Captur is een verkoop kanon.

@kjeld: Ja, het imago is bij veel Nederlanders onterecht niet heel goed. Komt deels door hun eigen toedoen (kwaliteit 2001-2004, wat vaak wel erg wordt overdreven, opgerekt en te lang blijft hangen) en verder door te pro-Duitse pers en reageerders. En ja, het gezanik van Red Bull heeft ook niet echt goed gedaan, terwijl er bij de rest van die stal ook genoeg dingen niet goed gingen.

@henkp1: Ik heb niet de illusie dat de 1.6 in mijn renaukt ook maar iets tw maken heeft met de f1 motoren..

Leuk verhaal! Maakt het (begrijpelijke) gebrek aan beeldmateriaal meer dan goed.

Topverhaal, erg mooie rapportage!

Van een mooi en innovatief merk.